Применение химических скрубберов для удаления запахов на очистных сооружениях канализации

1 марта 2024 DOI 10.35776/VST.2024.01.01 / УДК 628.52:66.074.51- промышленные методы удаления дурнопахнущих веществ

- удаление сероводорода

- сточные воды

- химические скрубберы

- абсорбция

- удаление запахов.

Рассмотрены возможности и особенности применения химических скрубберов для удаления из воздуха сероводорода и других дурнопахнущих веществ, образующихся при транспортировке и очистке сточных вод. Представлен сравнительный анализ характеристик скрубберов различных типов: щелочных, гипохлоритных, перекисных, на основе соединений железа. Показано, что применение химических скрубберов для удаления дурнопахнущих веществ в условиях очистных сооружений канализации имеет ряд существенных ограничений. Использование химических скрубберов целесообразно на первичной ступени очистки воздуха. Относительно низкие концентрации сероводорода в воздухе вентиляционных выбросов очистных сооружений канализации при относительно высоких концентрациях углекислого газа приводят к росту расхода реагентов на побочные химические реакции. При этом следует учитывать значительные эксплуатационные и капитальные затраты в климатических условиях России, за исключением ее южных регионов, а также сложность оборудования в эксплуатации, необходимость последующей доочистки воздуха с помощью других методов.

Химические скрубберы широко применяются в нефтегазовой, металлургической, фармацевтической промышленности для очистки газов от примесей. Они эффективно удаляют из воздушного потока примеси, хорошо растворяющиеся в воде (такие, как SO2), кислые газы (такие, как HCl), аммиак и другие [1]. Рост требований к качеству атмосферного воздуха населенных пунктов приводит к необходимости использования на очистных сооружениях канализации (ОСК) газоочистного оборудования. В данной статье анализируется мировой опыт применения скрубберов на ОСК, рассматривается возможность их использования в российских условиях и приводятся оценки эксплуатационных расходов.

Технология

Основным процессом в химических скрубберах является поглощение примесей объемом раствора. За счет высокой растворимости и/или химических реакций примесь накапливается в растворе с последующей утилизацией либо регенерацией раствора. Чаще всего для задач удаления дурнопахнущих веществ используются жидкостные скрубберы со стационарной, непрерывно орошаемой насадкой. Поглощение происходит на поверхности химически стойкой насадки, имеющей большую удельную площадь и малый насыпной вес (кольца Палля, Рашига, Инталокс, седла Берля). Также иногда используются безнасадочные скрубберы.

Традиционно очищаемый воздух подают снизу вверх, а жидкость — сверху вниз, что позволяет обеспечить максимальную эффективность очистки, поскольку в этом случае самый чистый воздух на выходе из реактора встречается с самой чистой жидкостью. При проектировании скрубберов учитываются ограничения по максимальному и минимальному расходу жидкости и воздуха через реактор. Если расход воздуха большой, то он может препятствовать стеканию жидкости, что приведет к увеличению перепада давления и последующему затоплению скруббера. Обычно расход воздуха составляет 60−70% от расхода, при котором происходит затопление. Минимальный расход жидкости определяется обеспечением необходимой эффективности массообмена между газом и жидкостью.

Менее распространены скрубберы с поперечной подачей воздуха. В них воздух проходит через колонну горизонтально, в то время как жидкость подается сверху вниз. Такие системы имеют меньший перепад давления, но при этом сокращается время контакта газа с жидкостью и значительно снижается эффективность [1]. Данный тип скрубберов обычно используется для удаления примесей с высокой растворимостью в воде.

Химические скрубберы обычно применяются для очистки газов с высоким массовым содержанием примесей. Они наиболее эффективны при концентрации примесей 250−10 000 мг/м3, типичные расходы воздуха при этом составляют от 3000 до 150 000 м3/ч [1].

Использование химических скрубберов на ОСК

Очистка вентиляционных выбросов очистных сооружений канализации имеет свои особенности. Вентиляционные выбросы содержат большое количество дурнопахнущих веществ, включая кислые газы (сероводород), щелочные газы (аммиак) и широкий спектр летучих органических соединений. Обычно в качестве маркерного показателя, характеризующего в целом уровень содержания дурнопахнущих веществ, на ОСК используется сероводород (СП 32.13 330.2018 «Канализация. Наружные сети и сооружения», с Изменениями № 1 и 2). Следует отметить, что сероводород не является единственным источником запаха на ОСК, но часто он даже не является и основным дурнопахнущим веществом. Концентрация летучих органических веществ в вентиляционных выбросах ОСК может в несколько раз превышать концентрацию сероводорода. Для устранения запаха системы газоочистки должны обеспечивать удаление всего спектра дурнопахнущих веществ.

Химические скрубберы обычно предназначены для удаления конкретного типа примесей. При наличии в воздухе загрязнителей разных типов требуется последовательное использование системы из нескольких скрубберов (рис. 1). В зависимости от состава воздуха на ОСК может потребоваться применение водного скруббера (удаление водорастворимых примесей), щелочного (удаление кислых газов, в том числе сероводорода) и кислотного (удаление щелочных газов, в том числе аммиака) скрубберов. Кроме того, в реальной промышленной эксплуатации даже после нескольких ступеней очистки эффективность удаления запахов не превышает 80−90%, что при высоких входных концентрациях приводит к необходимости использования систем до очистки (например, сорбцией на активированных углях).

Примером совместного применения скрубберной и адсорбционной технологий являются очистные сооружения канализации в Нью-Йорке (США). Каждый блок очистки воздуха на очистных сооружениях North River состоит из предварительной очистки с помощью щелочного скруббера и доочистки активированным углем. При этом необходимо учитывать, что концентрация летучих органических веществ в вентиляционных выбросах ОСК обычно в 1,5–2 раза выше, чем собственно сероводорода. Для удаления летучих органических веществ с помощью сорбции обычно требуется большое количество дорогостоящего сорбента с его регулярной заменой.

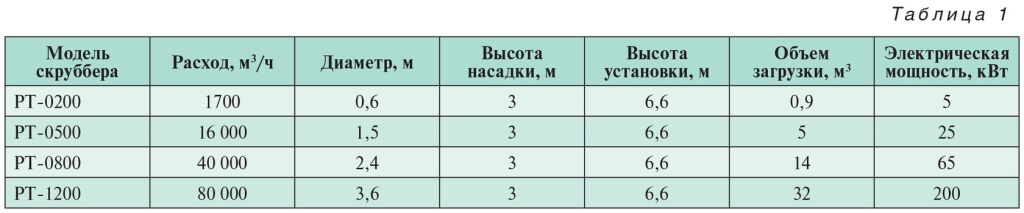

Существенную сложность, ограничивающую применение скрубберов на российских ОСК, представляет обеспечение работоспособности системы в зимний период эксплуатации. Обычно химический скруббер выполняется в форме колонны с типичной высотой от 6 метров (табл. 1). Снаружи этой колонны размещаются трубопроводы для подведения и отведения жидкости. Размещаются такие колонны на улице, поскольку строительство здания с необходимыми габаритами обычно экономически нецелесообразно. Но в российских климатических условиях наружное размещение большинства ОСК может приводить к замерзанию и последующему разрушению узлов и элементов скруббера в зимний период. Может потребоваться строительство утепленного здания для размещения оборудования, что существенно увеличивает капитальные затраты. Тем не менее в отдельных случаях использование химического скруббера (с системами доочистки) может быть экономически оправдано, например, в теплых климатических условиях, не приводящих к замерзанию воды. Типичные характеристики химических скрубберов для удаления сероводорода на примере продукции компании Siemens приведены в табл. 1.

Особенности применения скрубберов для удаления сероводорода из воздуха

Обычно химические скрубберы используются для удаления сероводорода с высокой концентрацией — в сотни и тысячи мг/м3. В вентиляционных выбросах ОСК характерные концентрации сероводорода в десятки раз ниже (единицы и десятки мг/м3) [2]. Очень высокие концентрации сероводорода на ОСК встречаются лишь на некоторых участках (напорные приемные камеры, аэрируемые песколовки, ацидофикаторы, бункеры загрузки/выгрузки осадка), где, как правило, требуется очищать относительно небольшие расходы воздуха, и применение скрубберов не оправдано из-за малых расходов воздуха. Низкие концентрации сероводорода в воздухе при наличии CO2 приводят к росту расхода реагентов на побочные химические реакции. Поскольку сероводород плохо растворим в воде, для повышения его растворимости в воду добавляют щелочные агенты. Обычно используется гидроксид натрия (NaOH), который, реагируя с сероводородом, образует сульфид:

H2S + 2NaOH ↔ Na2S + 2H2O. (1)

Теоретически минимальный расход щелочи по реакции (1) составляет 2,35 кг чистого натрия на 1 кг сероводорода. Практический расход будет зависеть от содержания примесей в конкретном случае, поскольку щелочь реагирует не только с сероводородом, но и с другими кислыми газами. Большим недостатком щелочного скруббера в условиях ОСК является побочная реакция щелочи с углекислым газом. При этом расход щелочи на удаление 1 кг углекислого газа составляет 1,8 кг.

2NaOH + CO2 → Na2CO3 + H2O. (2)

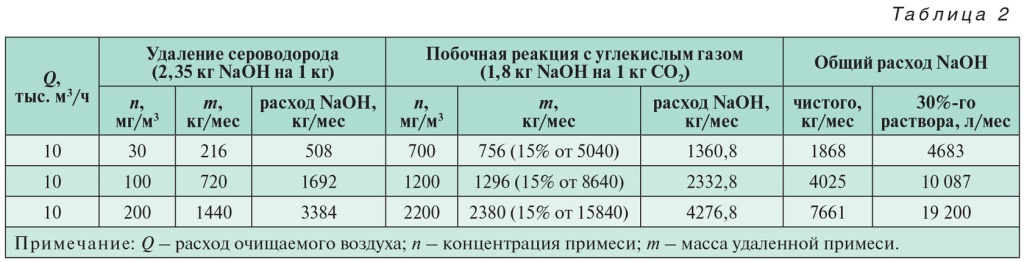

Скорость побочной реакции с CO2 будет сильно зависеть от конкретных условий. В работе [3] показано, что щелочной скруббер, рассчитанный на сероводород, будет одновременно удалять около 15−20% углекислого газа. Содержание CO2 в атмосферном воздухе составляет порядка 700 мг/м3. В вентиляционных выбросах ОСК эта концентрация еще выше. В исследовании, проведенном на ОСК на севере Португалии, показано, что концентрация CO2 в вентиляционных выбросах колебалась от 500 до 19 000 мг/м3, концентрация H2S не превышала 9 мг/м3 [4]. Таким образом, концентрация углекислого газа в очищаемом воздухе в десятки и сотни раз выше, чем концентрация сероводорода на ОСК.

Расчеты показывают, что даже при больших концентрациях сероводорода (200 мг/м3) расход на побочную реакцию с CO2 превысит затраты щелочи на удаление собственно H2S (табл. 2). При типичной для ОСК концентрации 30 мг/м3 расход щелочи на побочную реакцию оказывается в 2,7 раз выше. Эта проблема будет характерна для всех типов щелочных скрубберов. Оценка расхода NaOH на удаление сероводорода с учетом побочной реакции с углекислым газом (предполагается, что прореагировало 15% от общего количества углекислого газа) приведена в табл. 2.

Отдельной задачей является утилизация больших объемов отработанного раствора, содержащего щелочь. Из табл. 2 следует, что от одного скруббера с расходом воздуха 10 000 м3/ч в сутки в канализацию будет поступать 300−500 л раствора, содержащего щелочь с pH выше 9.

Существующие типы скрубберов для удаления сероводорода

Традиционный щелочной скруббер

Классическая схема с использованием гидроксида натрия известна и хорошо отработана. Эта схема имеет невысокую эффективность удаления запахов, в среднем 60−80% [5]. При этом щелочной скруббер плохо удаляет летучие органические соединения и требует последующей доочистки воздуха с применением других методов. При использовании щелочного скруббера особое внимание следует уделять последующей утилизации отработанного раствора. Реакция сероводорода с щелочью (1) обратима, и полученный сульфид натрия может переходить обратно в сероводород. Скорость обратной реакции возрастает при снижении pH раствора, что происходит, например, при сбросе отработанного раствора в систему канализации. При этом часть удаленного сероводорода может самопроизвольно выделиться из сточной воды и стать источником вторичного запаха. Для решения этой проблемы подходят другие типы скрубберов, позволяющие в качестве продукта получить стабильные соединения: сульфаты или коллоидную серу.

Гипохлоритные скрубберы

При использовании щелочных скрубберов для удаления сероводорода требуется преобразовать полученный сульфид натрия в химически стабильные соединения. Одним из способов является добавление гипохлорита натрия при проведении реакции (3). Добавление гипохлорита позволяет получить стабильный сульфат натрия, но при этом значительно возрастают эксплуатационные затраты на реагенты. С другой стороны, гипохлорит как окислитель активно реагирует с летучими органическими веществами, что повышает эффективность удаления других компонентов запахов. Такую систему часто называют одностадийным гипохлоритным скруббером.

H2S + 2NaOH + 4NaOCl → Na2SO4 + 4NaCl + 2H2O. (3)

Для снижения эксплуатационных затрат используют комбинированные схемы. Сероводород с первоначально высокими концентрациями удаляют с помощью обычного щелочного скруббера с эффективностью порядка 70%. После него устанавливается гипохлоритный скруббер, в котором эффективно удаляется остаточный сероводород и, частично, летучие органические соединения (рис. 2). Такая схема позволяет повысить эффективность и снизить эксплуатационные затраты на гипохлорит, но необходимо установить две и более колонны, и при этом остается нерешенной проблема десорбции сероводорода из отработанного раствора первого скруббера.

Перекисные скрубберы

Перекисный скруббер является альтернативным вариантом решения проблемы десорбции сероводорода и повышения эффективности очистки. В этом случае окислителем выступает пероксид (перекись) водорода (H2O2), а щелочь используется в основном для улучшения растворимости сероводорода. Растворенный сероводород диссоциирует в HS-, который далее реагирует с пероксидом. При этом характер реакции зависит от pH и концентрации пероксида.

H2S + H2O2 → S + 2H2O, при pH < 8,5; (4)

H2S + 4H2O2 + 2NaOH → Na2SO4 + 6H2O, при pH > 8,5. (5)

В работе [6] показано, что для эффективной работы перекисного скруббера значение pH орошающей жидкости должно быть выше 9−10. Для этой цели в орошающую жидкость, помимо перекиси, добавляют NaOH. Добавка щелочи с увеличением pH позволяет существенно повысить растворимость сероводорода, поэтому такие установки получаются компактнее, чем без использования щелочи. При этом следует учитывать, что сток скруббера будет содержать в себе большое количество пероксида, а это может потребовать дополнительной нейтрализации.

Расход пероксида будет определяться выбранной реакцией окисления. Реакция (4) требует меньшего количества перекиси (1 кг на 1 кг сероводорода), но при этом образуется коллоидная сера, которую крайне сложно удалить из раствора. Образующаяся сера налипает на распылители, трубопроводы, насадку в реакторе и вызывает аварийную остановку. Промывка насадки от накопившейся на ней серы является сложной технической задачей, требующей остановки реактора, извлечения покрытой раствором щелочи насадки и трудоемкой промывки от коллоидной серы, которая не растворяется в воде. Поэтому для практической работы установки используется реакция (5) с образованием сульфата. Расход пероксида в данной реакции в 4 раза выше (5 кг/кг сероводорода).

Практическому использованию скрубберов на смеси пероксида водорода и NaOH посвящен ряд научных работ. Так, в Австрии проводились исследования компанией Bionik Filtersysteme GmbH [7]. Изучалось применение перекисного скруббера для предочистки биогаза перед подачей на турбины для предотвращения коррозии. Пилотная установка работала на заводе по обработке биогаза в окружном центре Брукк-ан-дер-Лайта в течение 12 месяцев. Автоматическая система контроля дозировала растворы NaOH (50%-ный раствор) и H2O2 (35%-ный раствор). Очищаемый биогаз имел концентрацию до 3000 мг/м3 сероводорода (в среднем около 1000 мг/м3), расход воздуха — 180 м3/ч. Эффективность работы установки составила 90%, поэтому после скруббера проводилась дополнительная очистка.

Также следует учитывать, что перекись водорода — негорючее вещество, но пожаровзрывоопасное, является сильным окислителем и способна самопроизвольно разлагаться на воду и кислород (ГОСТ 177−88). Хранение перекиси допускается при температуре не выше 30 °C. Известны случаи самопроизвольного возгорания скрубберов на основе пероксида водорода.

Скрубберы на основе соединений железа

Другой модификацией щелочного скруббера являются системы, использующие хелатное железо. При этом учитывается свойство иона железа Fe3+ выступать катализатором разложения сероводорода. Однако применять обычные ионы железа затруднительно: в щелочной среде они быстро реагируют с образованием твердого гидроксида железа, который выпадает в осадок и не может далее использоваться в скруббере. Для решения этой проблемы в качестве катализатора берутся растворы хелатов железа. В растворе хелата ионы железа входят в состав сложного комплекса. Находящийся в составе хелата ион железа практически не реагирует с щелочью, но при этом продолжает выступать катализатором окисления сероводорода (6). Образующийся при этом двухвалентный ион железа после реакции окисляется кислородом воздуха до возвращения в трехвалентное состояние (7). Реакция хелата железа с сероводородом достаточно медленная, что требует большего времени пребывания воздуха в реакторе.

H2S + 2[Fe3+] → S + 2[Fe2+] + 2H+; (6)

2[Fe2+] + 0,5O2 + 2H+ → 2[Fe3+] + H2O. (7)

С помощью хелатного скруббера может быть достигнута высокая эффективность удаления сероводорода. Стоимость хелатных реагентов достаточно высока, а в процессе работы неизбежно происходят их потери на образование тиосульфатов и бикарбонатов в побочных реакциях. Но основную проблему представляет необходимость удалять из раствора образующуюся коллоидную серу. Специалисты Датского технологического института отмечают, что многие установки, созданные по этой технологии, имеют постоянные проблемы с закупоркой и вспениванием [8]. Коллоидная сера забивает форсунки и насадку, что вызывает аварийную остановку с последующей трудоемкой промывкой. Для предотвращения закупорки используются сложные технологические схемы. Чтобы избежать отложения серы на насадке, обычно применяют безнасадочные реакторы, заполненные раствором, содержащим соединения железа. Очищаемый воздух при этом барботируется непосредственно через жидкость. Это существенно увеличивает расход электроэнергии на воздуходувки, но позволяет избежать закупорки реактора и последующей трудоемкой промывки.

Поскольку раствор хелатов имеет высокую стоимость, его необходимо регенерировать, удаляя коллоидную серу. Простого фильтрования обычно недостаточно, так как серы образуется очень много. При расходе воздуха 10 000 м3/ч и сравнительно небольшой концентрации сероводорода 30 мг/м3 ежемесячно будет образовываться более 200 кг серы. Поэтому обычно используют фильтр-прессы, которые хотя и удорожают технологию, но позволяют обеспечить стабильную работу системы. По этой причине использование железистых систем оправдано лишь при большом массовом выбросе сероводорода (свыше 50 кг/сут от одной точки) [8].

Примерами хелатных скрубберов на рынке являются системы LO-CAT® и MINI-CAT® (компания Merichem), SulFerox® (компания Shell) и другие. Системы LO-CAT® используются для удаления более 1000−10 000 кг серы в день в нефтяной и химической промышленности. Также компания разрабатывала системы MINI-CAT®, являющиеся уменьшенной копией LO-CAT® и предназначенные для очистки выбросов с содержанием серы 200−1000 кг в день. Однако системы MINI-CAT® не получили широкого распространения.

Российской компанией «Салфокс» разрабатываются скрубберы на основе катализатора для применения в условиях ОСК. К сожалению, авторы осознанно не публикуют информацию о составе используемого катализатора и протекающих химических процессах, ссылаясь на некое ноу-хау. В паспорте безопасности на катализатор в качестве одного из основных компонентов указан гидроксид железа (III), из чего можно предположить, что основным процессом является окисление сероводорода трехвалентным железом. Тем более производителем указано, что продуктом окисления является суспензия серы. Скрубберы выполнены в нетипичном для скрубберов формате блок-контейнера, что, вероятно, связано с невозможностью использовать традиционные высокие скрубберы в российских климатических условиях. Предлагаемая схема горизонтальной подачи воздуха менее эффективна, чем традиционная подача снизу вверх. Необходимая степень очистки, видимо, достигается за счет увеличения времени пребывания воздуха в реакторе, что связано с увеличением габаритов установки. Данный тип скруббера предназначен для поглощения только сероводорода, а для удаления летучих органических соединений требуется доочистка с использованием значительных объемов сорбента (например, активированного угля).

При этом в оборудовании «Салфокс» не предложено решение главной проблемы подобных систем — своевременного удаления образующейся суспензии серы. В оборудовании используется насадочный скруббер, который следует регулярно промывать, извлекая из него насадку вручную. Учитывая большое количество образующейся серы (сотни килограммов в месяц), эту промывку необходимо будет производить ежемесячно. Извлекаемая насадка при этом будет покрыта слоем щелочного раствора, что потребует использования костюмов химической защиты. Практическое проведение подобной регулярной промывки в условиях ОСК может быть затруднительным.

Оценка эксплуатационных затрат при применении скрубберов

Основными статьями расходов при эксплуатации скрубберов являются затраты на реагенты и электроэнергию (на работу циркуляционных насосов и вентиляторов). Потребляемая мощность скруббера обычно составляет порядка 20 кВт на 10 000 м3/ч очищаемого воздуха (табл. 1), причем производители зачастую не включают в эту мощность энергопотребление вентилятора. Типичный перепад давления на скруббере обычно составляет 120−250 Па на каждые 30 см насадки [1], т. е. при характерной толщине слоя насадки около 3 м перепад составит порядка 2000 Па. При таком перепаде давления и расходе 10 000 м3/ч потребляемая мощность только вентилятора составит около 10 кВт дополнительно к мощности собственно скруббера.

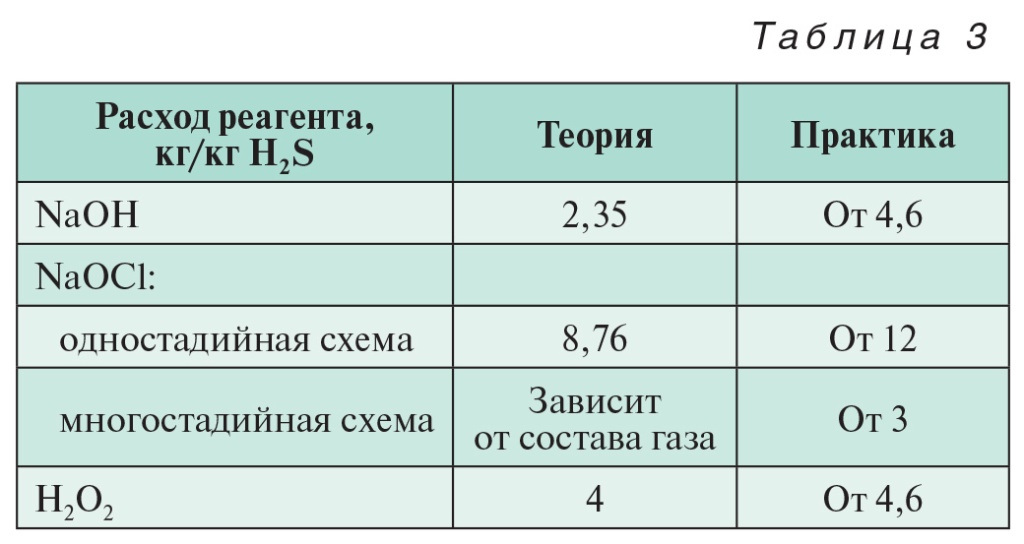

Расход реагентов можно оценить исходя из количества удаляемого сероводорода. Теоретически минимальный расход щелочи по реакции (1) составляет 2,35 кг чистого гидроксида натрия на 1 кг сероводорода. Реальный расход будет примерно втрое больше из-за неизбежной побочной реакции щелочи с CO2 (табл. 2, 3). При использовании гипохлоритного или перекисного скруббера расход NaOH не уменьшается, поскольку на удаление одной молекулы сероводорода все так же требуются две молекулы NaOH. К этому расходу еще нужно прибавить расход дополнительного реагента (табл. 3). В случае одностадийного гипохлоритного скруббера расход гипохлорита (NaOCl) составляет 8,76 кг/кг сероводорода. Для многостадийных систем расход меньше и зависит от конкретных условий, поскольку гипохлорит добавляется только на последней стадии, а первоначальная очистка осуществляется исключительно щелочью. В перекисном скруббере австрийские исследователи получили расход 4,6 кг перекиси на 1 кг сероводорода [7]. При этом реальный расход щелочи (NaOH) оказался втрое больше теоретического (6,6 против 2,35). Расход реагентов на удаление 1 кг сероводорода в щелочных скрубберах разных типов приведен в табл. 3. NaOH расходуется во всех схемах в количестве, указанном в первой строке таблицы [6].

При оценке эксплуатационных расходов также необходимо учитывать затраты на организацию реагентного хозяйства. Из табл. 2 видно, что при концентрации сероводорода 100 мг/м3 общий расход 30%-го раствора щелочи для одного скруббера составляет порядка 10 м3 в месяц, т. е. еженедельно потребуется добавлять в скруббер несколько кубометров щелочного раствора. При использовании нескольких скрубберов их постоянная дозаправка становится отдельной технологической задачей. Так, на сооружениях North River (Нью-Йорк, США) ежедневный расход раствора гидроксида натрия на очистку воздуха от сероводорода составляет от 1,5 м3 до более чем 8 м3 [9], а закупка реагентов для скруббера вносит существенный вклад в общие эксплуатационные затраты на содержание всей станции.

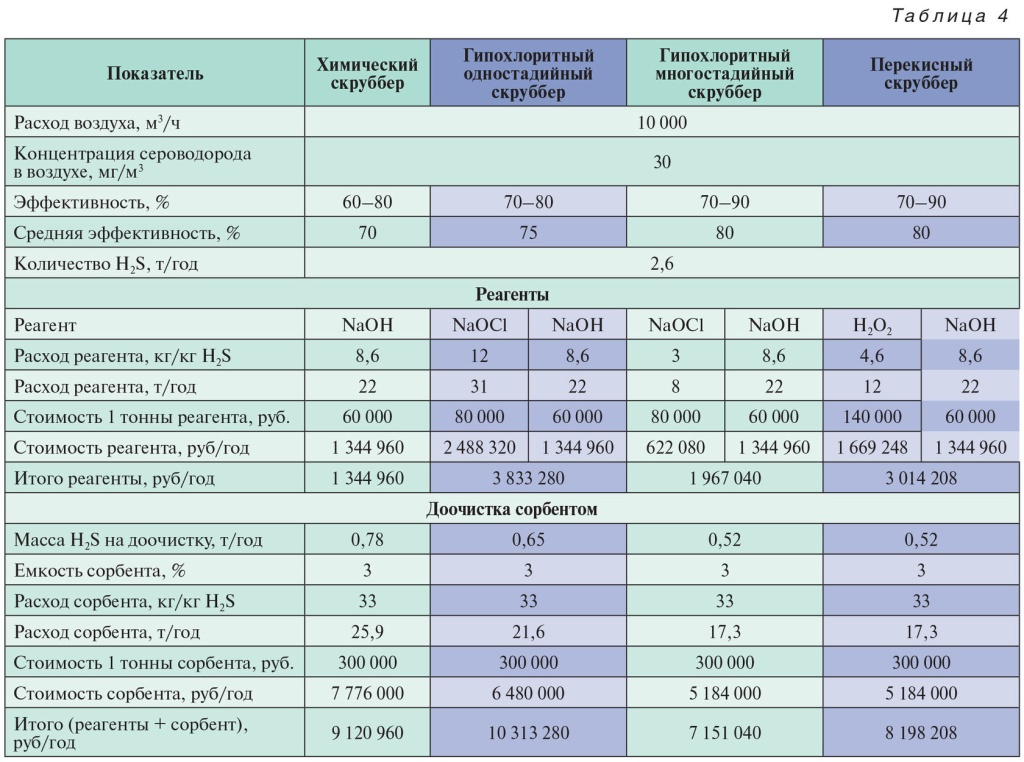

Оценка эксплуатационных расходов при использовании скрубберов разных типов приведена в табл. 4. В ней учтена необходимость доочистки выброса скруббера с помощью сорбентов. Для расчета использовался активированный уголь, емкость которого по сероводороду в условиях ОСК составляет около 3% по весу [5]. Из табл. 4 видно, что при эксплуатации скруббера с проектным расходом очищаемого воздуха 10 000 м3/ч (концентрация сероводорода 30 мг/м3) затраты только на реагенты и сорбент для доочистки будут составлять 7−10 млн руб/год, из которых основную часть составят расходы на замену сорбента для очистки. К этим расходам нужно прибавить затраты электроэнергии (20−30 кВт, т. е. 0,9−1,3 млн руб/год при стоимости 5 руб/(кВт·ч). Также следует прибавить затраты на отопление помещения, в котором будут расположены скрубберы, стоимость содержания реагентного хозяйства, утилизацию отработанного раствора и т. д. Таким образом, эксплуатационные затраты на скруббер при расходе 10 000 м3/ч и концентрации сероводорода 30 мг/м3 составят около 10 млн руб/год.

В специфических условиях очистных сооружений канализации применение химических скрубберов для удаления дурнопахнущих веществ имеет ряд существенных ограничений и может рассматриваться как первичная ступень очистки. При этом следует учитывать: значительные эксплуатационные и капитальные затраты в условиях практически всей территории России, за исключением южных регионов, сложность оборудования в эксплуатации, необходимость обязательной последующей доочистки воздуха с помощью других методов. В связи с этим продолжается поиск и развитие других технологий, которые позволяют удалять запахи из вентиляционных выбросов очистных сооружений. Также продолжается разработка эффективных сорбционных систем и сорбентов (в частности, моющихся углей и сухих железистых загрузок). В странах с теплым и жарким климатом часто предпочтение отдается орошаемым биофильтрам, которые эффективно работают при температуре очищаемого воздуха не ниже 15 °C. В ряде случаев, в рамках модернизации, существующие химические скрубберы переоснащаются в орошаемые биофильтры [10]. В странах Северной Европы и в России развиваются системы на основе фото-сорбционно-каталитического метода (например, компании Neutralox, Германия, Centriair, Швеция, НПО «ЛИТ», Россия) [5].

Список литературы

- Sorrels J. L. Cost reports and guidance for air pollution regulations. Section 5. SO2 and acid gas controls. Chapter 1. Wet and dry scrubbers for acid gas control. U.S. Environmental Protection Agency. April 2021.

- Данилович Д. А., Костюченко С. В., Левченко Д. А., Собур Д. А., Тимаков М. С. Проектно-технологические решения предотвращения возникновения и распространения запахов от сооружений транспортировки и очистки городских сточных вод // Наилучшие доступные технологии водоснабжения и водоотведения. 2022. № 4. С. 18–29.

- Ersin Üresin, et al. An experimental study for H2S and CO2 removal via caustic scrubbing system. Process Safety and Environmental Protection, 2015, v. 94, рр. 196–202.

- Teixeira J. V., et al. Assessment of indoor airborne contamination in a wastewater treatment plant. Environmental Monitoring and Assessment, 2013 Jan, 185 (1): 59-72. DOI: 10.1007/s10661-012-2533-0.

- Пономаренко А. М., Власов Д. Ю., Басов Н. С., Новиков С. Н., Кудрявцев Н. Н., Костюченко С. В. О выборе способов удаления дурнопахнущих веществ из вентиляционных выбросов системы транспортировки и очистки сточных вод // Водоснабжение и санитарная техника. 2021. № 1. C. 21–28. DOI: 10.35776/VST.2021.01.03.

- Moussavi G., et al. Effectiveness of hydrogen peroxide in H2S removal by a packed high specific surface area bed scrubber. Chemical and Biochemical Engineering Quarterly, 2008, 22 (1): 9-14.

- Miltner M., Makaruk A., Krischan J., Harasek M. Chemical-oxidative scrubbing for the removal of hydrogen sulphide from raw biogas: potentials and economics. Water Science & Technology, 2012, 66 (6): 1354-60. DOI:10.2166/wst.2012.329.

- Biogas upgrading evaluation of methods for H2S removal. Danish Technological Institute. December 2014.

- Стрелков А. К., Василяк Л. М., Смирнов А. Д. Удаление запахов на предприятиях коммунального хозяйства: опыт различных стран // Вода Magazine. 2020 [электронный ресурс].

- Santos A., Guimerà X., Dorado A. D., Gamisans X., Gabriel D. Conversion of chemical scrubbers to biotrickling filters for VOCs and H2S treatment at low contact times. Applied Microbiology and Biotechnology, 2015 Jan, 99 (1): 67-76.